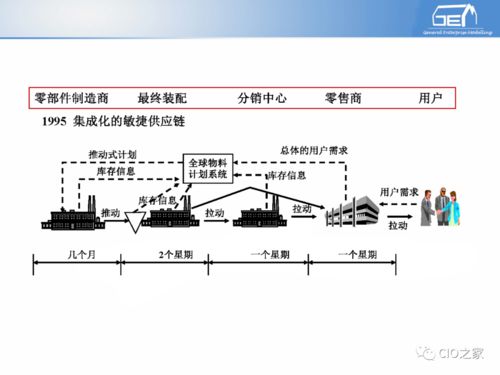

在工業4.0和智能制造浪潮的推動下,企業信息化建設正步入一個以深度集成和數據驅動為核心的新階段。傳統的信息化系統往往存在“信息孤島”,各個部門、各個生產環節的數據無法有效流通和整合,這嚴重制約了企業的運營效率與決策智能化水平。正是在這一背景下,制造執行系統(MES)作為連接企業計劃層與控制層的關鍵樞紐,其價值日益凸顯。蓋勒普MES,憑借其先進的技術架構和深厚的行業積淀,正成為驅動企業信息化“二次革命”的核心引擎,并提供全面的信息系統集成服務,幫助企業構建透明、高效、敏捷的數字化運營體系。

一、 從“信息記錄”到“智能執行”:信息化“二次革命”的內涵

企業信息化的“第一次革命”主要側重于業務流程的電子化與自動化,如引入ERP(企業資源計劃)、OA(辦公自動化)等系統,實現了基礎數據的錄入、存儲和流程的線上管理。這更多是解決了“有無”和“記錄”的問題,對于生產現場的實時狀況、過程質量、設備效能等關鍵要素,仍缺乏有效的感知、分析和優化能力。

以蓋勒普MES為代表的先進解決方案,正引領著“二次革命”。這場革命的核心特征在于:

- 縱向貫通:徹底打通從企業決策層(ERP)、運營管理層(MES)到生產控制層(PLC、SCADA、CNC等)的數據通道,實現指令下達與狀態反饋的實時雙向流動。

- 橫向集成:將生產、質量、設備、物料、人員等原本分散的管理維度,在統一的MES平臺上進行整合與協同,消除部門壁壘。

- 數據驅動:基于對海量生產實時數據的采集、分析與可視化,將經驗管理轉變為數據決策,實現對生產過程的精準預測、動態調度與持續優化。

- 閉環控制:形成“計劃->執行->監控->分析->優化->再計劃”的完整管理閉環,使生產系統具備自我學習和持續改進的能力。

二、 蓋勒普MES:驅動“二次革命”的核心能力

蓋勒普MES系統之所以能成為企業信息化升級的關鍵抓手,源于其強大的功能模塊與靈活的架構設計:

- 實時生產監控與可視化:通過看板、電子地圖、趨勢圖等多種形式,實時展示生產進度、設備狀態、質量狀況、物料流向等信息,讓管理“一目了然”,實現透明化生產。

- 精細化過程管理:對生產訂單、工序、工步進行全生命周期的跟蹤與管理,確保生產嚴格按照工藝規范和計劃執行,有效防錯糾偏。

- 全面的質量管控:集成SPC(統計過程控制)、質量追溯、不合格品管理等功能,實現從原材料入庫到產品出廠的全流程質量數據關聯與追溯,提升產品質量一致性。

- 精準的物料與資源管理:實時跟蹤物料消耗、在制品庫存,并與倉儲系統聯動,確保物料準時配送,同時優化人員、設備、工具等資源的調度與利用效率。

- 設備互聯與效能分析:通過物聯網技術連接各類生產設備,自動采集設備運行、故障、能耗等數據,進行OEE(全局設備效率)分析,為預防性維護和產能提升提供依據。

三、 企業信息系統集成服務:構建一體化數字神經中樞

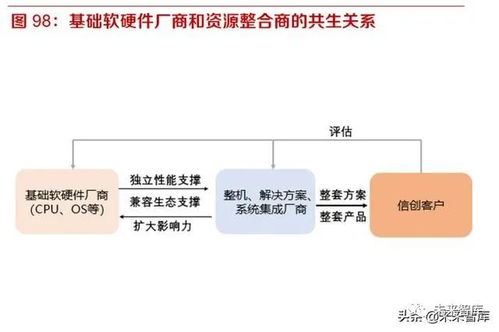

蓋勒普提供的不僅是單一的MES軟件,更是一整套以MES為核心的企業信息系統集成服務。其價值在于幫助企業將MES打造成連接所有信息系統的“數字神經中樞”,實現數據的無縫流動與業務的高效協同。

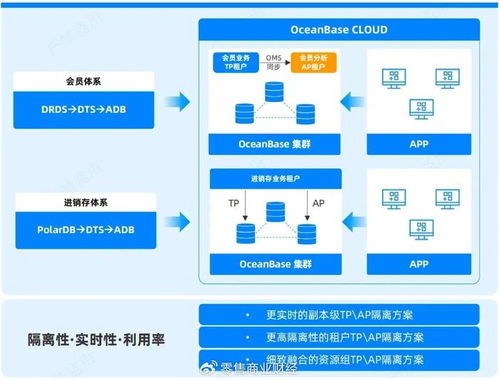

- 與ERP/PLM的深度集成:實現生產訂單、物料清單(BOM)、工藝路線從ERP/PLM系統到MES的自動同步,并將MES中的生產實績、工時、消耗數據反饋回ERP,形成財務與業務的一體化。

- 與底層自動化設備的集成:通過標準接口或定制開發,與PLC、DCS、機器人、數控機床、掃碼槍、傳感器等各類工業設備連接,實現指令自動下達與數據自動采集,減少人工干預,提升數據準確性。

- 與WMS/QMS等專業系統的集成:與倉庫管理系統(WMS)集成,實現物料需求的自動拉動與庫存的精準同步;與質量管理系統(QMS)集成,深化質量數據的分析與應用。

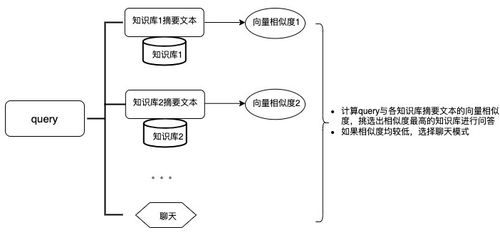

- 與大數據平臺/BI工具的集成:將MES中的過程數據推送至企業級大數據平臺或商業智能(BI)工具,進行更深層次的挖掘與分析,為戰略決策、工藝改進、預測性維護提供高級洞察。

- 定制化開發與持續優化服務:針對企業的特殊業務流程和行業特定需求,提供靈活的定制化開發,并在系統上線后提供持續的運維、升級與優化服務,確保系統隨著企業成長而不斷進化。

四、 實施效益與未來展望

成功部署蓋勒普MES及集成服務的企業,通常在以下方面獲得顯著收益:生產效率提升15%-30%;在制品庫存降低20%-40%;生產周期縮短20%-50%;質量不合格率降低10%-30%;實現從訂單到交付的完整數字化追溯。

隨著人工智能、數字孿生、5G等技術的成熟與融合,MES系統將變得更加智能和自適應。蓋勒普MES將持續演進,進一步強化其在實時分析、智能排產、虛擬調試、預測性決策等方面的能力,助力企業在日益激烈的市場競爭中,以數據為驅動,完成從“制造”到“智造”的華麗轉型,真正贏得信息化“二次革命”的勝利。